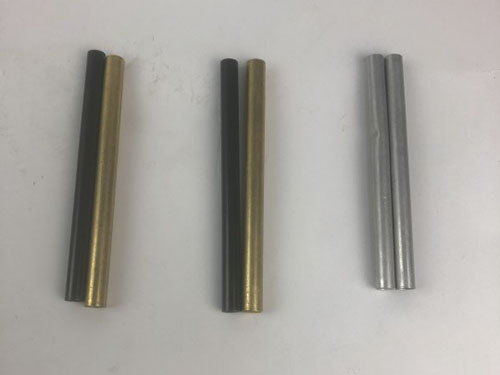

金属管壳所用材料的性质与金属管壳生产的关系密切,其性质直接影响金属管壳工艺设计、金属管壳质量和产品使用寿命,还影响组织均衡生产和金属管壳生产成本。在选定金属管壳的材料时,不仅要考虑使用性能,还应达到金属管壳加工和后续工艺性能要求。金属管壳加工对材料的基本要求如下。

一、材料的厚度公差应符合我国标准:

因为相应的模具间隙仅适用于一些厚度范围的材料,若材料厚度公差太大;不仅直接影响制件的质量,还可能导致废品的出现。在校正弯曲、等工序中,有可能因厚度正偏差过大而引起模具或压力机的损坏。

二、具有较不错的表面质量:

材料表面应光洁平整,无缺陷损伤。表面质量好的材料,成型时不易破裂,不易擦伤模具,制件的表面质量也好。

三、具有良好的金属管壳成型性能:

对于成型工序,比如拉伸、折弯、打段差、凸包等,材料应具有良好的金属管壳成型性能,即应有良好的抗破裂性、良好的贴模性和定形性,否则产品容易产生变形、破裂等,造成修模的困难。对于分离工序,则要求材料具有相应的塑性。

金属管壳加工材料除了要确定强度,刚度等使用性能以外,还需要达到金属管壳工艺的要求。材料的质量直接影响到金属管壳工艺过程设计、模具设计、模具使用寿命,金属管壳产品的质量和使用寿命,还关系到金属管壳的成本。因此一方面应通过产品设计提升金属管壳的结构工艺性来发送金属管壳过程中材料的变形条件,以降低对材料的质量要求。加一方面应选择具有适合金属管壳成型性能的材料,以适应金属管壳过程的变形要求,确定零件质量。所以在选择金属管壳材料时,要正确的评价材料的金属管壳性能,正确掌握材料金属管壳性能与金属管壳成型性的关系,以便充足发挥材料的塑性变形能力,既降低材料成本又确定生产的稳定性。

金属管壳加工材料除了要确定强度,刚度等使用性能以外,还需要达到金属管壳工艺的要求。材料的质量直接影响到金属管壳工艺过程设计、模具设计、模具使用寿命,金属管壳产品的质量和使用寿命,还关系到金属管壳的成本。因此一方面应通过产品设计提升金属管壳的结构工艺性来发送金属管壳过程中材料的变形条件,以降低对材料的质量要求。加一方面应选择具有适合金属管壳成型性能的材料,以适应金属管壳过程的变形要求,确定零件质量。所以在选择金属管壳材料时,要正确的评价材料的金属管壳性能,正确掌握材料金属管壳性能与金属管壳成型性的关系,以便充足发挥材料的塑性变形能力,既降低材料成本又确定生产的稳定性。

金属管壳的成型质量如何提升?

一、在加工的时候,只要采取复合模,就能实现在一台压力机上完成多道金属管壳技术操作,提升了金属管壳的生产速率。

二、从目前的金属工件来说,有很大一部分是经过金属管壳榨成的成品,比如汽车的车身、散热器片,容器的壳体、电机,电器的铁芯硅钢片等。

三、金属管壳是在金属管壳力的作用下有的,因此会有相应的变形,尺寸、形状等方面也有相应的变形。对于金属管壳来说,板料、模具和设备是其成形过程中不可少的三要素,对金属管壳的成型质量起到了重要的作用。

四、金属管壳存在薄、匀、轻、强的特性,因为可以用来制造那些带有增强筋、肋、盘曲或翻边的工件,以提升其刚性,同时还能确定成品质量和高的合格率。

金属管壳的起皱原因和防预措施:

金属管壳起皱是指工件在拉伸的过程中,其表面粗糙不平整,边缘过厚,这会严重影响后续的工作。金属管壳起皱是我们应该关心的问题,是什么会导致金属管壳起皱,应该怎么来防预,找到这些原因和方法,就能我们的工作正常运行,产品也能有所。

金属管壳起皱的原因有很多,主要有以下几个方面:被拉伸的毛坯即板材的厚度不够,所能承受的压力自然也小,在拉伸过程中就容易起皱;拉伸系数小,没有按照各个坯料的质地来选择相对应的拉伸系数,变型的程度就难以控制,控制不好,就会发生变型;压边圈已受损严重,不能给坯料相同的压力,造成受压能力不均等,也会造成起皱等。

面对金属管壳起皱的原因,我们采取防预措施。被拉伸的坯料的厚度应该相对较厚,那么在拉伸过程中就能承受相对的压力,不易变型,不易起皱;选择与坯料质地相应的拉伸系数,变型的程度就容易掌控;压边圈需要经常换或者修理,让坯料受到的压力相等,就不易发生起皱。

当前位置:

当前位置: